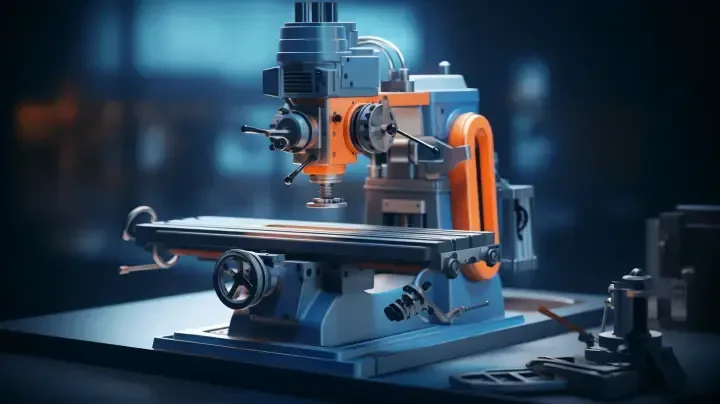

Una fresadora es una máquina herramienta diseñada para realizar trabajos de mecanizado por arranque de viruta, mediante el movimiento de una herramienta rotativa de varios filos de corte, denominada fresa. El fresado permite mecanizar los más diversos materiales, como madera, acero, fundición de hierro, metales no férricos y materiales sintéticos, superficies planas o curvas, de entalladura, de ranuras, de dentado, etc. Las piezas fresadas pueden ser desbastadas o afinadas, dependiendo del acabado necesario.

Existen varios tipos de fresadoras, que se clasifican según la orientación del husillo y la disposición de la mesa. Las fresadoras más comunes son las fresadoras verticales, en las que el husillo está orientado verticalmente y la mesa se mueve en un plano perpendicular al husillo. También existen las fresadoras horizontales, en las que el husillo está colocado horizontalmente y la mesa se mueve en un plano paralelo al husillo. Otras fresadoras incluyen las fresadoras universales, las fresadoras CNC y las fresadoras de puente o bancada fija. Cada tipo de fresadora se utiliza para diferentes aplicaciones y se adapta a las necesidades del proceso de fabricación.

Las fresadoras constan de varios componentes, como el husillo, la mesa, el cabezal, la fresa y los sistemas de avance y sujeción. El husillo es la parte que sostiene la fresa y la hace girar a alta velocidad. La mesa es la superficie plana en la que se fija la pieza a trabajar y se puede mover en diferentes direcciones para permitir el fresado en varias posiciones. El cabezal está situado en la parte superior del husillo y puede inclinarse para permitir el fresado en diferentes ángulos. El sistema de avance controla el movimiento de la mesa y la fresa en el proceso de fresado, mientras que el sistema de sujeción se encarga de fijar la pieza en la mesa sin que se mueva durante el proceso.

Tipos de fresadoras

Las fresadoras son herramientas utilizadas en la industria y manufactura para dar forma a materiales sólidos, como el metal o la madera. ¿Cuáles son los tipos de fresadoras?

- Fresadora horizontal: Este tipo de fresadora tiene las fresas cilíndricas orientadas sobre su eje horizontal. Es el primer tipo de fresadoras que se crean.

- Fresadora vertical: En este caso, el eje es perpendicular a la mesa de coordenadas, lo que permite un corte mucho más preciso que las fresadoras horizontales. Existen dos tipos de fresadoras verticales: las de banco fijo y las de torreta.

- Fresadora universal: La orientación de este tipo de fresadora puede ser tanto vertical como horizontal. Sin embargo, su aplicación es mucho más limitada que la de los otros tipos y supone un coste considerable.

Además de los diferentes tipos de fresadoras según su orientación, también se pueden clasificar en función del número de ejes con los que se operan, como fresadoras de tres, cuatro, cinco y seis ejes. Cada uno de estos tipos de fresadoras tiene sus propias particularidades y su elección dependerá del tipo de pieza que se desea cortar y el nivel de precisión requerido.

Partes de una fresadora

Una fresadora es una máquina herramienta utilizada para realizar distintos tipos de trabajos de mecanizado con precisión. Pero, ¿cuáles son las partes principales de una fresadora?

- Base: es la bancada que sostiene toda la estructura de la fresadora.

- Cuerpo: es el bastidor o cuerpo de la fresadora, que se apoya sobre la base.

- Consola: se traslada de forma vertical sobre las vías y sirve para sujetar la herramienta.

- Carro transversal: es el soporte para la mesa.

- Mesa: es la superficie encima de la que se trabaja la pieza.

- Puente: se apoya encima del bastidor y tiene unas lunetas que sirven como soporte para el eje portaherramientas.

- Eje de la herramienta: es el soporte de la herramienta.

- CPU: es la unidad central de proceso de la máquina.

- Botón de encendido y apagado: para encender o apagar la fresadora.

- Volante para movimiento sobre ejes x, y, z: permite mover las piezas en estas direcciones.

- Motor: es la parte de la fresadora que hace girar la fresa para que arranque la viruta.

- Columna: viaja a lo largo de un eje que aguanta la parte que corta.

- Torpedo: es la parte que une el cabezal a la columna. Hay fresadoras que no lo tienen, depende del modelo.

- Manivela: se usa para bajar la fresa a través de un husillo.

- Husillo: esta pieza mueve la fresa de manera vertical para ubicarla en su sitio.

Cada una de estas partes juega un papel crucial en el funcionamiento de la fresadora. La base es la encargada de soportar todo el peso de la estructura, mientras que el cuerpo es el encargado de contener los componentes más importantes de la máquina. La consola es la que mueve la herramienta, mientras que el carro transversal sostiene la mesa donde se trabaja la pieza.

La mesa es la superficie donde se sujeta la pieza a trabajar. El puente es una estructura que conecta la columna con el cabezal y sostiene el eje portaherramientas. El eje de la herramienta es el soporte para la herramienta que se utiliza para realizar el mecanizado. La CPU es el cerebro de la fresadora y es el encargado de controlar la mayoría de las operaciones.

El motor es el responsable del giro de la fresa. La columna viaja a lo largo de un eje que aguanta la parte que corta, y el torpedo es el que une el cabezal a la columna. La manivela se usa para bajar la fresa a través de un husillo, mientras que el husillo mueve la fresa de manera vertical para ubicarla en su sitio.

Cómo funciona una fresadora

Una fresadora es una máquina-herramienta que se utiliza para crear piezas de distintas formas y tamaños mediante un proceso de mecanizado. El mecanismo de la fresadora funciona mediante el uso de una herramienta giratoria llamada fresa, la cual se encarga de remover el material sobrante de la pieza de trabajo. Este proceso puede ser tanto por abrasión como por arranque de virutas, y se utiliza en una gran variedad de materiales, desde metales hasta maderas y plásticos.

La invención de la fresadora fue un gran avance en la manufactura de piezas, ya que permitía producir en serie a un precio más bajo que la producción artesanal. La primera fresadora fue inventada por Eli Whitney en 1818 para cumplir con un encargo del gobierno de Estados Unidos de producir 10.000 rifles de manera masiva. Antes de la invención de la fresadora, la producción de armas se realizaba de forma artesanal con mucho trabajo manual.

Existen distintos tipos de fresadoras, cada una con diferentes características y usos. Las fresadoras horizontales se utilizan para la producción de ranuras de distinto grosor, mientras que las fresadoras verticales se distinguen entre fresadoras verticales de banco fijo y fresadoras verticales de torreta. Las fresadoras universales son muy versátiles, ya que tienen dos portaherramientas, uno en el cabezal y otro en la mesa, lo que les permite realizar movimientos en distintas direcciones.

- Fresadoras de tres ejes: se orientan a través de los tres planos del eje cartesiano (costado, profundidad y movimiento vertical).

- Fresadoras de cuatro ejes: además de los tres ejes anteriores, pueden realizar un movimiento circular desde el centro del cabezal hacia la derecha o hacia la izquierda.

- Fresadoras de cinco ejes: poseen los mismos ejes de movimiento que las anteriores, pero incluyen un movimiento rotatorio horizontal de la pieza para crear mecanizados de mayor complejidad.

Además de estos tipos, existen fresadoras especiales para objetivos de mecanizado puntuales, como fresadoras para madera, copiadoras, fresadoras circulares, fresadoras de puente móvil y fresadoras de control numérico por computadora (CNC).

Aplicaciones de las fresadoras

Las fresadoras son herramientas muy versátiles que permiten realizar un gran número de operaciones de mecanizado. Estas son algunas de las aplicaciones de las fresadoras mencionadas en la información:

- Fresadoras CNC y centros de mecanizado para el sector aeronáutico: estas máquinas son ideales para la fabricación de piezas para aviones, como utillajes de moldeo en invar, trenes de aterrizaje, turbinas y componentes del fuselaje. Las fresadoras CNC permiten una gran precisión en el proceso de mecanizado y garantizan la estandarización de piezas con medidas complejas.

- Fresadoras CNC y centros de mecanizado con sistemas pendulares: estas máquinas permiten integrar mesas giratorias y cabezales en piezas mecanizadas mediante sistema pendular. Esto permite un proceso de mecanizado más eficiente y rápido, ya que se pueden realizar varias operaciones en una sola sujeción.

- Fresadoras CNC y centros de mecanizado para la fabricación de componentes: estas máquinas son ideales para la fabricación de piezas complejas como agujas, cruzamientos, bastidores y elementos estructurales. La gran precisión de estas máquinas permite un proceso productivo constante y eficaz.

- Fresadoras CNC y centros de mecanizado en máquinas voluminosas: estas máquinas están diseñadas para ser utilizadas en máquinas de mayor tamaño, como máquinas de columna móvil, máquinas puentes y gantry con mayores alturas, distancias entre columnas y anchos de mesa. Esto permite trabajar con piezas voluminosas y complejas con gran facilidad.

- Fresadoras CNC y centros de mecanizado para la fabricación de turbinas: estas máquinas están diseñadas específicamente para la fabricación de turbinas de tipo Pelton, Francis y Kaplan. Permiten la fabricación de piezas complejas con gran precisión y constancia.

- Fresadoras CNC y centros de mecanizado que combinan operaciones de fresado, mandrinado y torneado: estas máquinas permiten la realización de varias operaciones en una única máquina, lo que resulta en un proceso productivo más rápido y eficiente.

- Fresadoras y centros de mecanizado con varios cabezales de cambio automático: estas máquinas permiten cubrir las operaciones de desbaste, semiacabado y acabado con varios cabezales automatizados, lo que resulta en un proceso de mecanizado más rápido y eficiente.

En resumen, las fresadoras son herramientas muy versátiles que permiten la realización de una gran cantidad de operaciones de mecanizado. Dependiendo de sus características, estas máquinas pueden ser utilizadas en diferentes sectores, como la aeronáutica, la fabricación de componentes o la producción de turbinas. En general, las fresadoras CNC y los centros de mecanizado permiten una mayor precisión y estandarización en el proceso productivo, lo que resulta en una mayor eficiencia y reducción de costos.

Aplicaciones de las fresadoras en México

Las fresadoras son herramientas de gran importancia en el mundo del maquinado de metales y otros materiales sólidos. Son máquinas que se utilizan para cortar y mecanizar piezas con gran precisión y rapidez. En México, estas máquinas se han convertido en un elemento crucial en talleres de maquinado y fábricas que requieren de maquinados precisos y complejos.

Una de las principales aplicaciones de las fresadoras es la fabricación de piezas de maquinaria y herramental. Gracias a su capacidad para cortar y dar forma a diferentes tipos de materiales, las fresadoras pueden crear piezas de maquinaria y herramientas que son esenciales para diferentes industrias en México. Desde piezas de turbinas, hasta engranajes y ejes de transmisión, las posibilidades son casi ilimitadas.

Otra aplicación común de las fresadoras es la fabricación de moldes para la industria de la fundición. Al utilizar fresadoras para crear moldes de metal, se puede lograr una alta calidad en la pieza acabada y reducir los costos de producción. La precisión y la capacidad de las fresadoras para trabajar diferentes tipos de metales son esenciales para esta aplicación en particular.

A diferencia de otras herramientas de corte, las fresadoras permiten trabajar múltiples ejes simultáneamente. Esto significa que las piezas pueden ser mecanizadas desde diferentes ángulos con gran precisión y velocidad, lo que las hace ideales para la fabricación de piezas complejas. Además, la capacidad de utilizar diferentes tipos de herramientas de corte, como cortadores, brocas y cortadores con gavilanes, asegura que se pueda elegir el método de corte adecuado para cada tipo de pieza y material.

- Las fresadoras son ideales para la fabricación de piezas de maquinaria y herramental.

- Las fresadoras son utilizadas comúnmente para la fabricación de moldes para la industria de la fundición.

- Las fresadoras permiten trabajar múltiples ejes simultáneamente, lo que las hace ideales para la fabricación de piezas complejas.

Beneficios de utilizar una fresadora

¿Cuáles son los beneficios de utilizar una fresadora? La fresadora es una máquina herramienta utilizada en el mecanizado de piezas. Su uso ofrece una serie de ventajas, tales como la reducción de tiempo y mano de obra, la capacidad de mecanizar diversos materiales, la obtención de excelentes resultados y los beneficios adicionales de las fresadoras CNC.

- Reducción de tiempo y mano de obra: Las fresadoras permiten una gran reducción en los tiempos de mecanizado, ya que presentan flexibilidad en los cambios de diseño y modelos, se ajustan rápidamente y permiten cumplir con el trabajo de corte de manera más rápida. Además, gracias a la incorporación del Control Numérico Computarizado (CNC), se reduce el número de operarios por máquina, ya que solo se requiere de una persona capacitada para utilizar el software de la máquina.

- Mecanizado de diversos materiales: La fresadora permite el mecanizado de piezas de distintos materiales, como acero inoxidable, madera, fundición de hierro, materiales sintéticos, entre otros. También permite mecanizar piezas de superficies planas, curvas, con dentado y ranuras.

- Excelentes resultados: Las piezas mecanizadas en una fresadora son de gran calidad, ya que la fresadora trabaja de manera precisa, lo que aporta calidad a los productos. Además, el mecanizado por fresado permite la entrega de pedidos con carácter urgente, ya que trabaja de manera rápida y eficaz.

- Beneficios de las máquinas fresadoras CNC: Las fresadoras por control numérico ofrecen mayor precisión en los trabajos de mecanizado. El software integrado en estas máquinas permite realizar procesos complejos de manera más rápida y eficiente. Además, reducen la cantidad de residuos de metal después de cada proceso de mecanizado, gracias a la gestión de las virutas resultantes del mecanizado.

De manera que, las fresadoras son una herramienta valiosa para el mecanizado de piezas. Sus beneficios incluyen desde la reducción de tiempo y mano de obra hasta la capacidad de mecanizar diversos materiales con excelentes resultados. Además, las fresadoras por control numérico ofrecen beneficios adicionales, como mayor precisión y reducción de residuos.

Precauciones al utilizar una fresadora

Si bien una fresadora es una herramienta útil para el procesamiento de piezas y materiales, también conlleva ciertos riesgos para los usuarios. A continuación, se detallan las precauciones necesarias para su correcto uso:

- Factores de riesgo de una fresadora: Antes de utilizar una fresadora, es vital conocer los posibles riesgos asociados a su uso. Estos incluyen la proyección de partículas y fragmentos, atrapamiento y/o golpes por objetos o entre ellos, golpes y cortes por objetos y herramientas, caída de piezas y/o materiales en su manipulación, caída de personas al mismo nivel, exposición a sustancias nocivas, emisión de vapores, polvo y gases, exposición a contactos eléctricos, ruido y/o vibraciones, y contactos térmicos.

- Medidas de seguridad necesarias para usar una fresadora: Para minimizar los riesgos asociados al uso de una fresadora, es necesario tomar ciertas medidas de seguridad. Estas incluyen medidas de seguridad de la ropa y los equipos de protección individual, medidas de seguridad en el manejo de la fresadora, medidas de higiene con fresadoras y otras medidas de seguridad.

- Medidas de seguridad de la ropa y los equipos de protección individual: Utilizar ropa y equipos de protección individual adecuados es fundamental al utilizar una fresadora. Esto incluye mangas que terminen en tejido elástico o que se remanguen por encima de los codos, evitar el uso de guantes cuando se manipula una máquina con herramientas o elementos en movimiento, utilizar gafas de seguridad, asegurarse de que las botas tengan puntera reforzada, usar gorro en caso de tener el pelo largo y evitar el uso de corbatas, bufandas, pulseras, collares, anillos, entre otros.

- Medidas de seguridad en el manejo de la fresadora: Es significativo manejar la fresadora con extremo cuidado para evitar posibles accidentes. Se deben asegurar la correcta manipulación de las fresas, el montaje adecuado de la herramienta en el husillo, el correcto sentido de giro de la herramienta, evitar que alguien active el giro del husillo durante el cambio de posición de la correa del cabezal, asegurar el correcto amarre de la pieza, trabajar con todos los sistemas de seguridad de la fresadora CNC y quitar las virutas con escobilla, gancho o con aire comprimido.